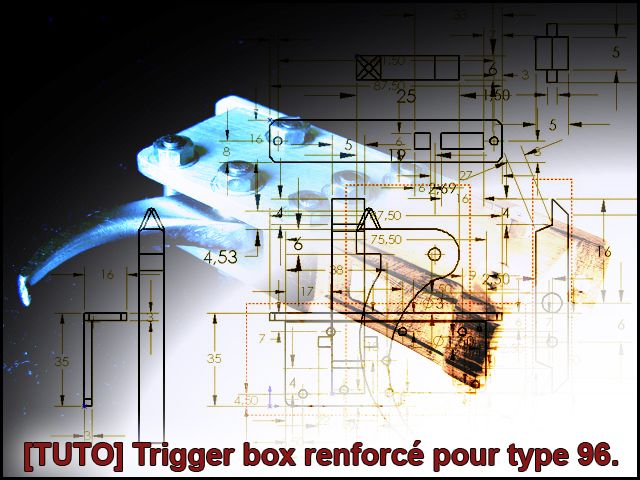

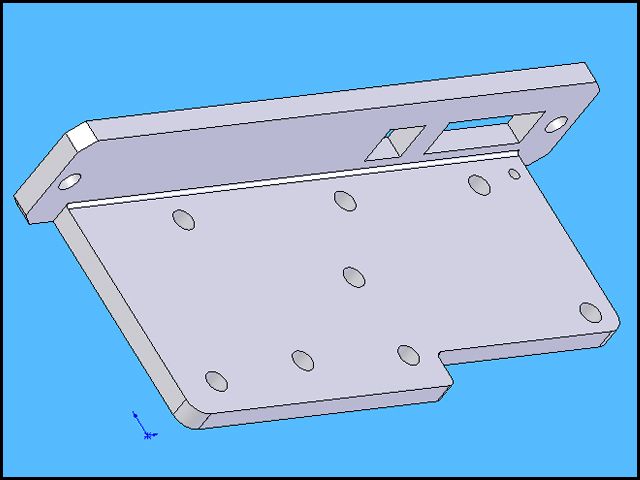

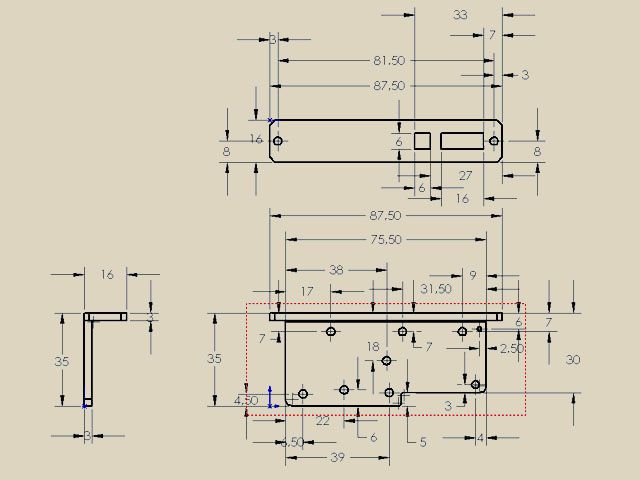

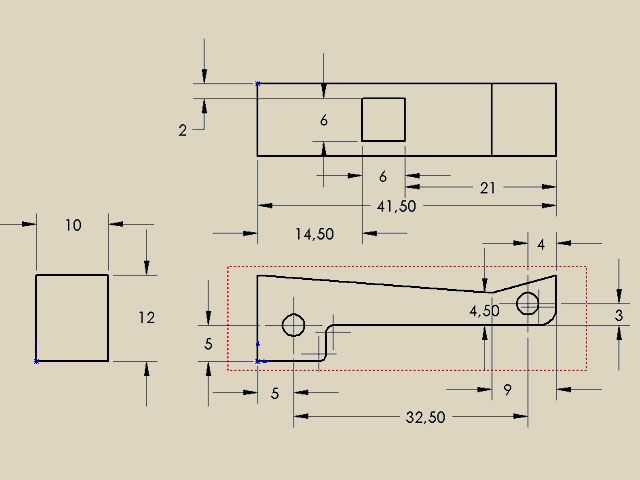

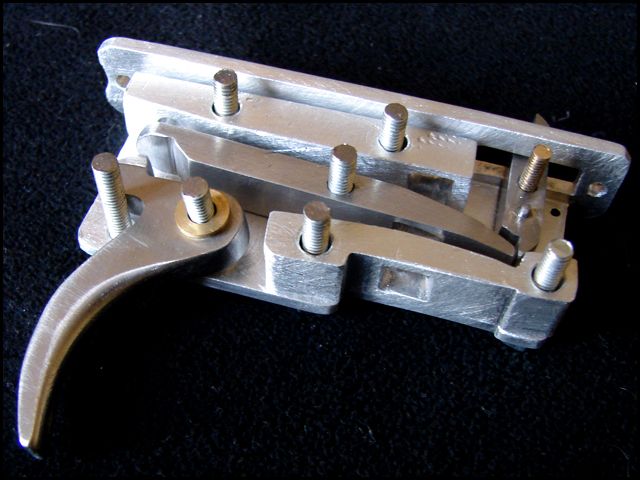

Un bel exemple de plan de fabrication / montage DAO par Alumyx.

Le bloc détente en plastique des copies cheap de type 96 étant le point faible de ces répliques (le mien viens de lâcher, après 7000 billes environ), je vous propose donc de réaliser vous même un nouveau bloc détente, et ne conservant que 2 ressorts et le spring guide stopper d'origine, le reste sera à faire !

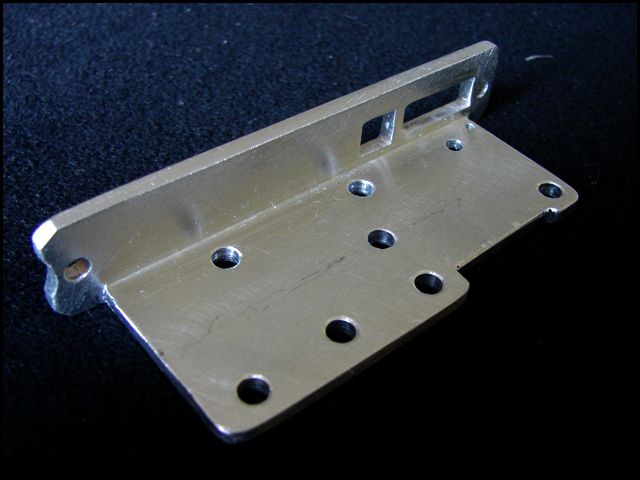

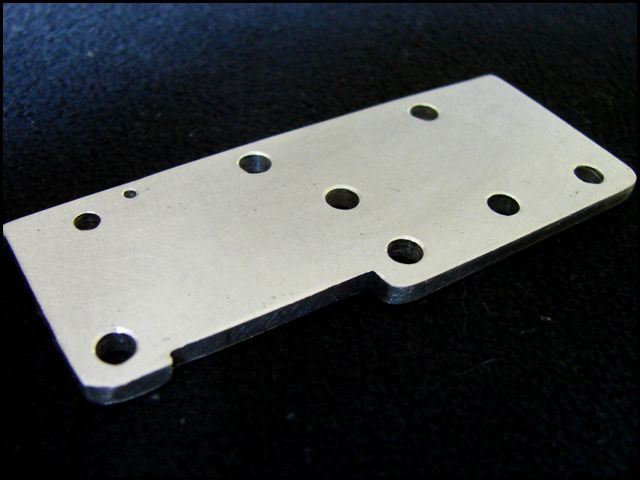

Pour commencer, la matière première :

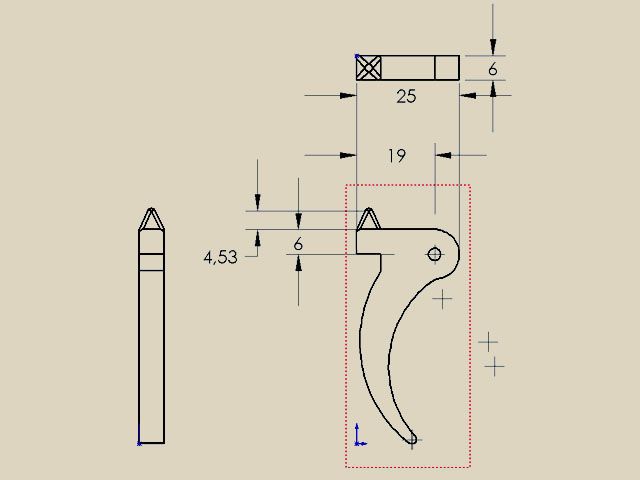

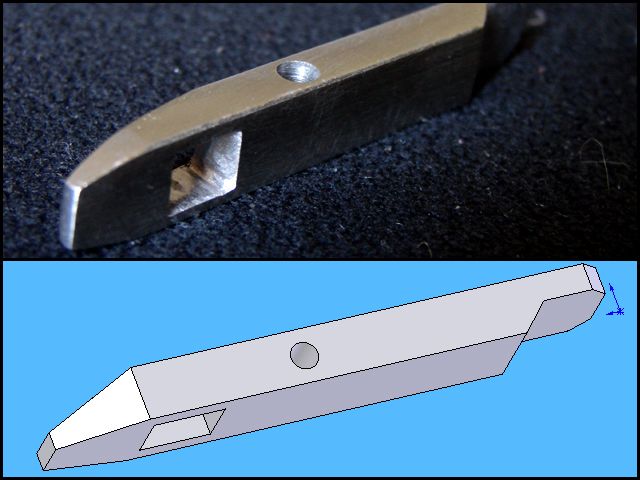

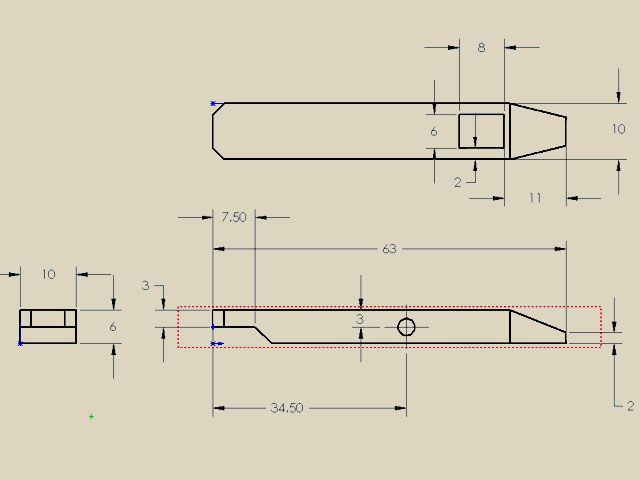

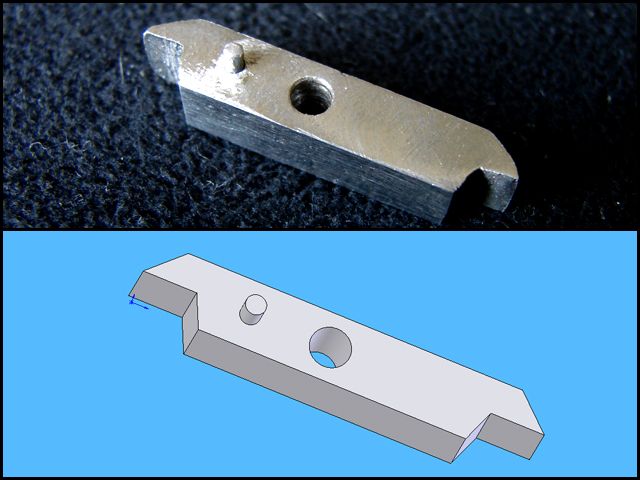

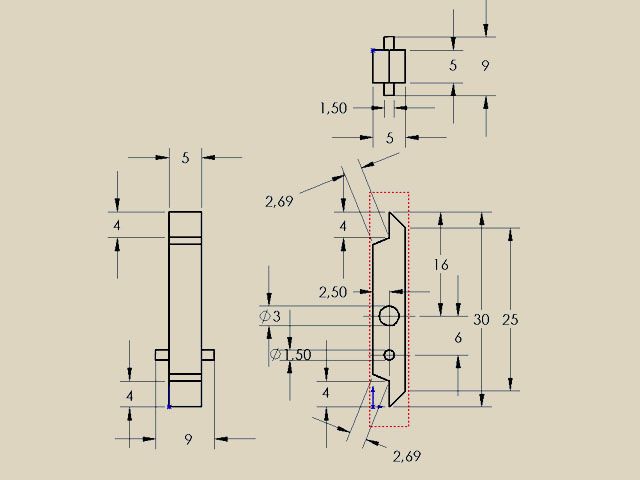

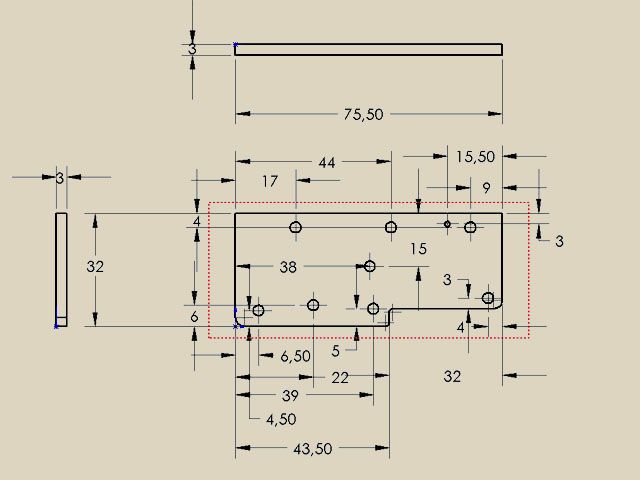

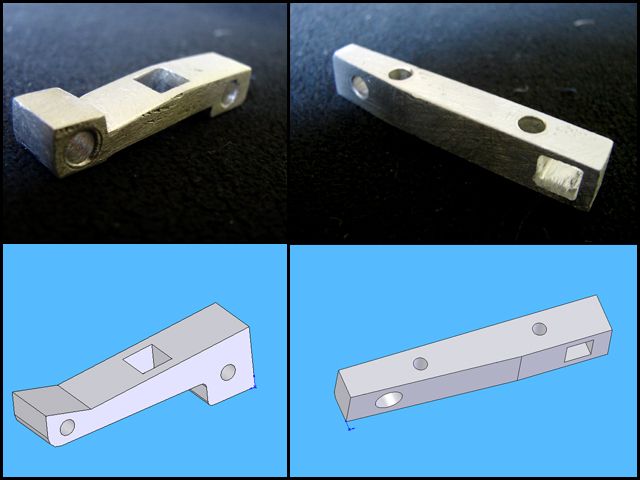

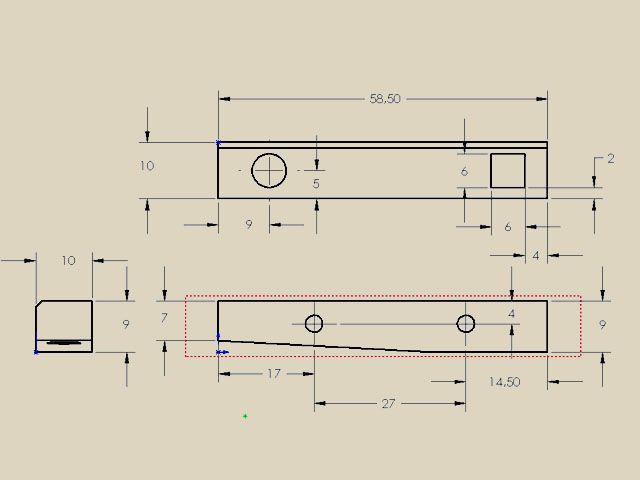

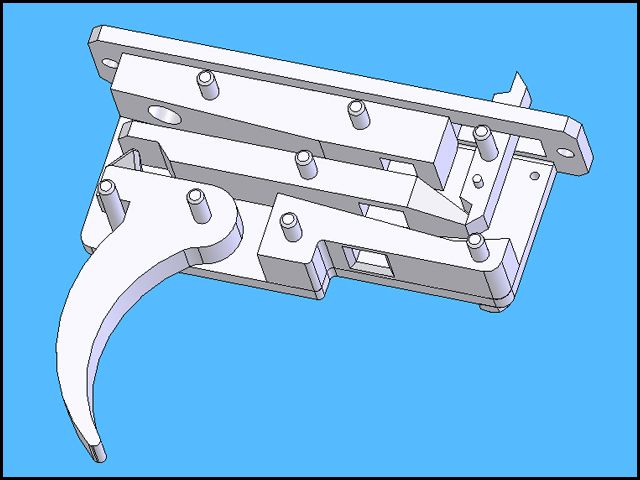

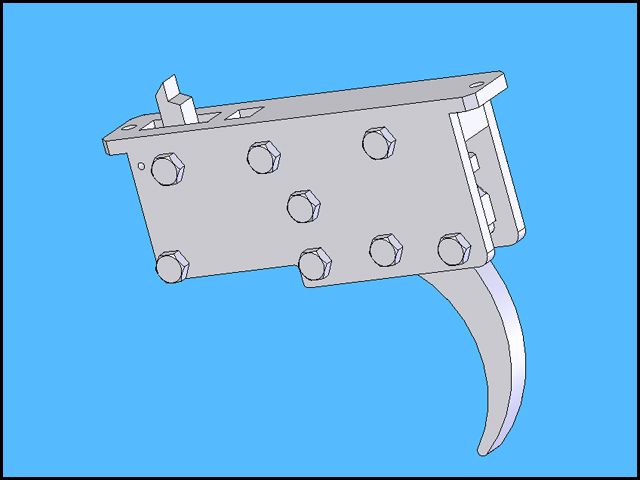

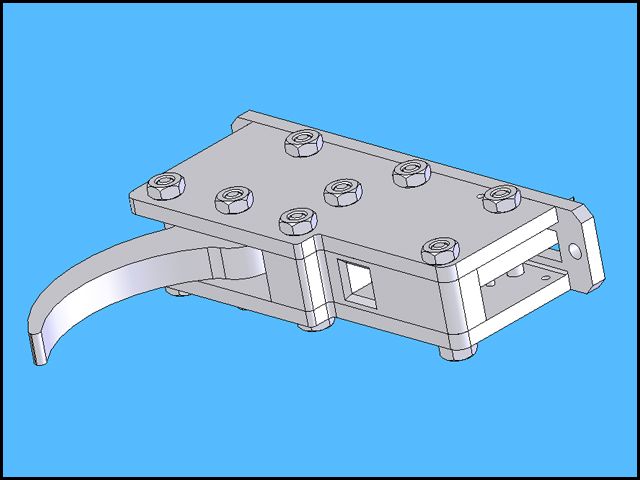

Il ne vous reste plus qu'à réaliser les pièces suivantes :

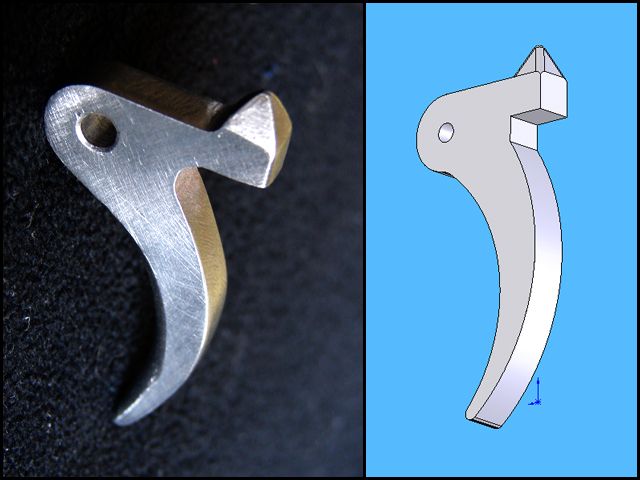

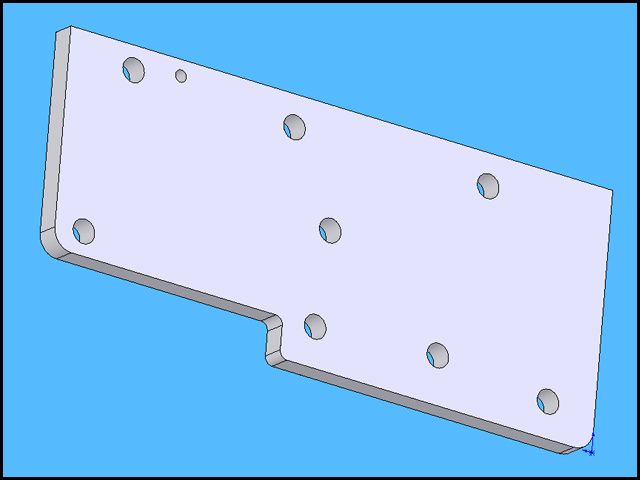

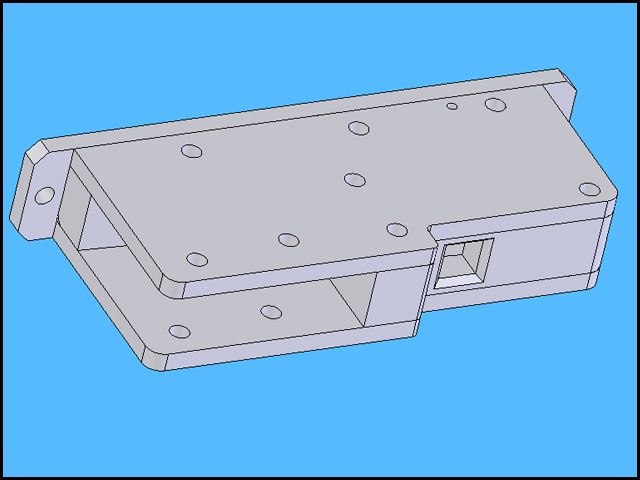

NOTA : les plans (et donc la modélisation 3D) sont légèrement différents en certains points : en plus de certaines formes qui divergent, toutes les vis du modèle 3D sont en 3 mm, alors que sur les photos, seule la vis du piston sear est en 3 mm (pour pouvoir utiliser les ressorts d'origine), et toutes les autres sont en 4 mm (plus solide).

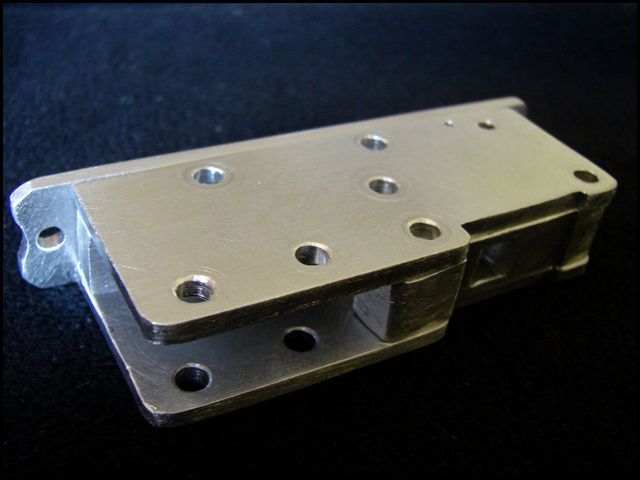

N'ayant pas pu trouver de l'aluminium de 10 mm d'épaisseur, j'ai découpé une bande de 10 mm dans de l'alu de 7 mm d'épaisseur, puis j'ai travaillé sur la face de coupe. Cela explique que les entretoises en photo soient moins stylé que sur la modélisation : je ne pouvais que travailler sur une hauteur de 7 mm...

Certaines cotes ne sont pas noté, soit car cela surchargé les schémas (comme pour les diamètres d'axes), soit car elles ne sont pas importante d'un point de vue mécanique : pour la détente, vous ferez le rayon de courbure que vous voulez ! Idem pour les entretoises. dans tous les cas, s'il vous manque une donnée, n'hésitez pas à me contacter.

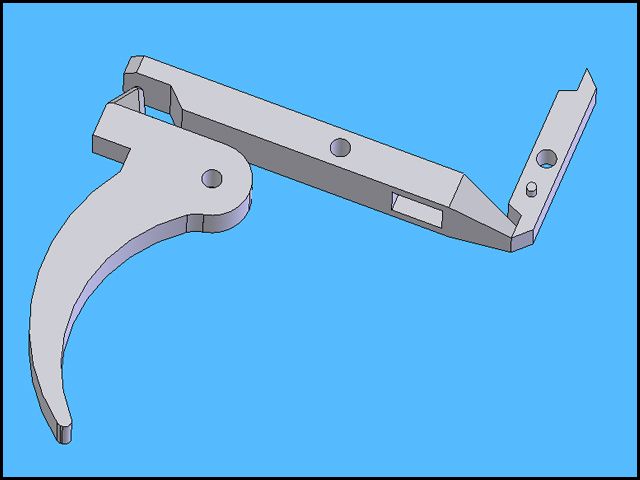

La détente (en acier).

Le trigger sear (en acier).

Le piston sear (en acier).

Le carter (en aluminium).

La fermeture du carter (en aluminium).

Les entretoises d'épaisseurs (en aluminium).

Le seul point délicat est à mon goût la réalisation du piston sear : il faut faire un insert pour maintenir en place les deux ressorts sous tension (sous la forme d'un pin). Pour cela, faite la pièce sans vous soucier de l'insert. Une fois la pièce finis, allez farfouiller dans votre atelier, et cherchez une petite pointe (à bois). Mesurez là au pied à coulisse. Normalement, si vous n'avez pas une malchance diabolique, le diamètre de la pointe devrait être un chiffre "rond", du genre : 1.5 mm, 2 mm, 3 mm etc... Percez alors un trou au diamètre EXACT de votre pointe. Avec un petit marteau, rentrez en force la pointe dans votre trou, en la laissant dépasser des deux côtés. Un petit coup de scie de chaque côtés, puis un petit coup de lime pour que l'insert dépasse de la bonne longueur ! Votre piston sear de compétition est finit !

Quelques images pour bien comprendre le fonctionnement du trigger box, et la façon dont vous devez le monter :

L'ensembles des pièces mobiles en acier.

Le carter complet (avec les entretoises et la fermeture).

L'ensemble sans les ressorts et la fermeture du carter.

Pensez à bien caler la détente avec des rondelles pour que celle ci n'ai pas trop de jeux.

Et voila ce que cela donne une fois tout monté :

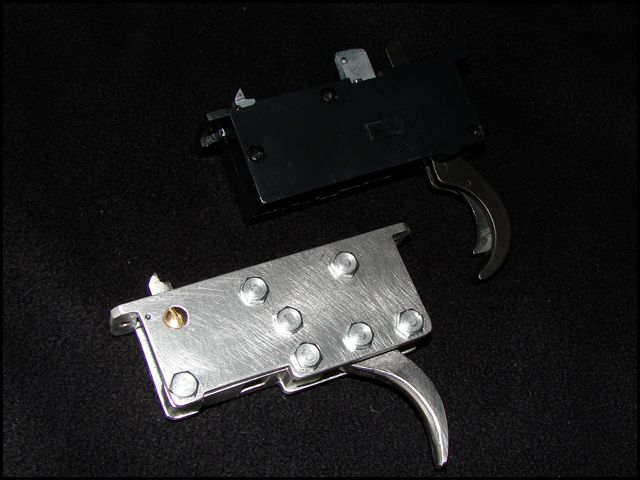

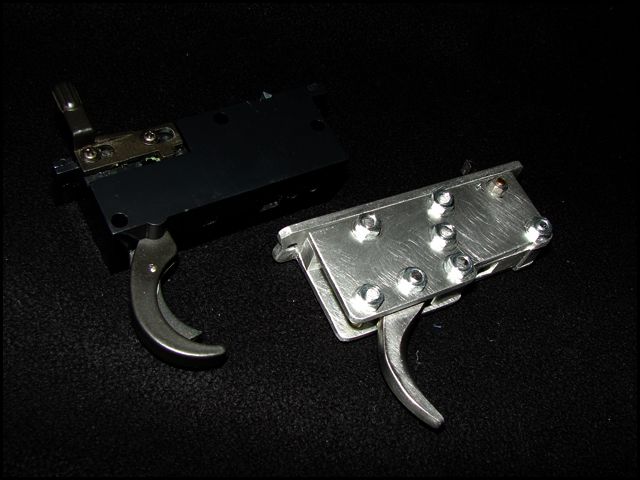

Une petite comparaison avec le trigger box d'origine :

Et enfin le tout monté dans mon snipe (qui commence sérieusement à ne plus avoir grand chose d'origine...) :

Vous venez de faire une bien belle économie ! Et en plus, vous aurez la satisfaction d'avoir vous même réalisé cette pièce relativement complexe. Si vous avez soigné le trigger sear et le piston sear, vous aurez une détente à la course très courte, et très souple. C'est un vrai régal. Et puis, ce trigger box est des plus solides : vous n'aurez plus d'appréhension à vous balader un long moment avec la culasse armé en pensant à l'usure des carters en plastiques !

A mon goût, voici les avantages et les inconvénients de ce bricolage :

Les plus :

Les moins :

Encore merci à Alumyx pour cet article.

EDIT (27/12/2016) : MAJ du tuto (ré-upload des photos) et corrections mineures.